Les machines ATEX

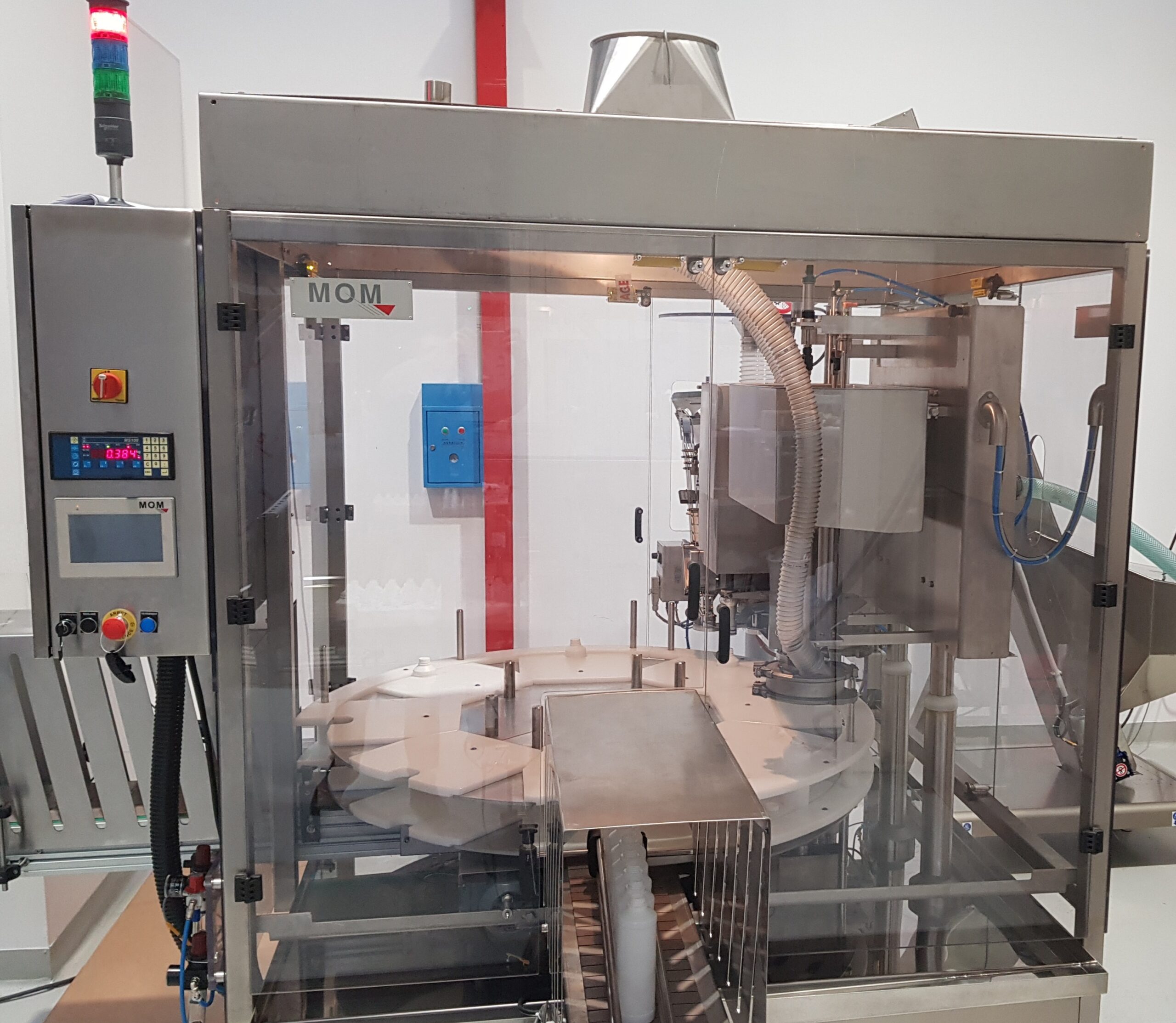

MOM construit des machines de remplissage liquide ATEX. La gamme s’étend des machines hautes cadences aux machines semi automatiques.

Lorsque l’on parle d’ATEX, il convient de travailler de manière précise, en s’appuyant clairement sur les normes existantes. Avant toute chose, vous devez lister vos produits et établir votre plan de zonage en vous appuyant sur la norme EN60079-10. Si vous n’avez pas les compétences en interne, vous devez contacter un organisme ad hoc.

Demander à un constructeur de machines de conditionnement une ligne automatique complètement ATEX en zone 0 n’a pas vraiment de sens. Il faut en revenir aux produits et à la norme du zonage.

Dans le cas des liquides (risque de gaz) il existe 3.

La zone 0 : Zones à atmosphères explosives permanente en fonctionnement normal

La zone 1 : Zones à atmosphères explosives occasionnelles en fonctionnement normal

La zone 2 : Zones à atmosphères explosives pouvant apparaître accidentellement en cas de dysfonctionnement

En fonction des produits et des emballages, il convient ensuite de calculer les sphères. Vous trouverez également les formules de calcul des sphères dans la norme EN60079-10. Le calcul des sphères n’empêchent pas le bon sens. Dans le cas de gaz légers (moins dense que l’air) il convient de mettre un plafond en forme de cône avec une aspiration au point le plus haut. Un plafond plat et sans aspiration créerait une zone de danger ! A l’inverse, dans le cas de gaz lourds (plus dense que l’air) il convient de placer une aspiration au niveau du bac de rétention. Sans aspiration à cet endroit, le bac deviendrait une zone de rétention du gaz ! Le calcul des sphères de la norme n’exclut donc pas le bon sens.

Vous avez à présent le zonage de votre ligne de conditionnement. Un point sur les composants électriques ATEX.

Les composants électriques choisis doivent être en adéquation avec le zonage dans lequel ils se trouvent et dépendent des produits utilisés. Ce sont les symboles que l’on retrouve sur l’étiquette du produit. Les étiquettes des produits ATEX feront l’objet d’un article dédié. On notera ici que les composants électriques ATEX sont beaucoup plus onéreux que les composants non ATEX. Et pour cause, le volume vendu par les fabricants est faible et le risque très élevé en cas d’accident. Le surzonage de votre ligne n’est donc pas une solution pertinente ni rentable. Il y a peu de cas où l’ensemble du process, de la fabrication du contenant au chargement du camion, soit ATEX.

Aller plus loin dans le zonage pour ses machines de remplissage liquide ATEX

Pour limiter le zonage, une solution est très efficace : la ventilation. Il faut une nouvelle fois se référer à la norme zonage EN60079-10. Le tableau de cette norme montre que même une zone 0 peut se transformer en hors zone avec une ventilation appropriée. Pour réussir votre projet de conditionnement, vous devez demander aux constructeurs de mettre en place des points d’aspiration. Les constructeurs ayant de l’expérience en machines de remplissage liquide ATEX vous en parleront de toutes façons. Des informations sur les groupes de gaz se trouvent dans la norme 80079-20-1.

Emplacements des armoires électriques

Dans vos échanges en interne et avec les constructeurs, attardez-vous sur la position des armoires électriques. L’idéal est d’avoir une armoire électrique hors zone ATEX. Si une armoire électrique est en zone ATEX, son écran tactile devra, suivant le zonage, soit être ATEX au niveau de zonage requis, soit être derrière placé un hublot. S’il est derrière un hublot, l’écran ne sera donc plus tactile mais asservit par des boutons…. Dans de nombreux cas, il sera plus pertinent d’avoir 2 coffrets : un coffret pour l’écran tactile et des éventuels boutons, un coffret pour le reste des équipements (exemple : servomoteur, automate,… ). Le coffret avec le reste des équipements devra être soit anti déflagration, soit en surpression. Les coffrets anti déflagration sont généralement plus petits.

L’inconvénient, du à leur compacité est la faible dissipation de chaleur. Ils ne seront donc pas adaptés à des lignes équipées de plus composants dégageants de la chaleur. Par exemple des servomoteurs. De leur côté, les coffrets en surpression consomment de l’énergie en permanence, et demandent une purge (du temps) s’ils sont ouverts avant d’être refermé. Dans certains usines, pour dépasser ces limitations, les coffrets principaux sont placés hors zone ATEX comme dans une salle dédiée, et le coffret avec l’écran tactile est dans la salle zonée.

Sur le site de l’INRS, vous trouverez plus d’informations sur le zonage.